-

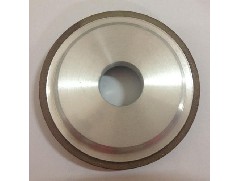

树脂轮厂家:树脂砂轮的特点和分类

2020-08-05 1246

金刚石树脂砂轮具有杰出的抛光作用,磨削时砂轮尖利,不易阻塞,具体特色如下: 1.磨削效率高,一起砂轮耗费相对较慢; 2.自锐性好,磨削时发热量小,不易阻塞,减少了磨削时出现工作烧伤的现象; 3.砂轮具有一定的弹性,有利于改进工件外表的粗糙度,首要用于精磨、半精磨、刀磨、抛光等工序; 4.金刚石树脂砂轮是低温固化,生产周期短,设备和供给流程比较简单;因树脂具有流动性,简单成型复杂性面的砂

-

不同类型的抛光轮的区别

2020-08-04 1625

关于一般织法的抛光轮,除了因纤维品种、织纹疏密程度不同而使硬度不同外,由于制作方法的不同,也会使硬度不同。一般用于粗研磨的抛光轮,每层布用粘结剂粘在一起。关于缝制的抛光轮,由于缝法及其密度不同,其硬度也不同,它首要用于中研磨。对金属进行精磨时,要运用将软细布从中心部分扎紧作成的抛光轮。即使选用纤维质抛光轮,其硬度也有变化。象麻那样硬纤维织的抛光轮,能够用于粗研磨、还有的抛光轮是将麻和其他纤维混

-

金刚石砂轮留意以下几点

2020-08-03 1246

金刚石砂轮是十分锋利的,跟着人们在运用,各种事件也被暴露出来,所以我们更应该让更多的人知道该如何运用它,来削减事端的产生。才能削减那些不幸。所以常常运用它的人需求时间留意以下几点。 1、砂轮机应常常查看,以确保正常工作。 2、砂轮的旋转方向要正确,以便磨屑向下飞离,而不致于伤人。 3、砂轮起动后,应等砂轮旋转平稳后再开始磨削,若发现砂轮跳动显着,应及时停机修整。 4、砂轮机的搁架与砂劳

-

金刚石砂轮的切割小知识

2020-07-30 1322

在实际的操作控制中砂轮在切入切出时易崩边: 用较大主偏角的刀具切开砂轮时,切入切出处易崩边。金刚石砂轮作业层又称金刚石层,由磨料、结合剂和填料组成,是磨具的作业部分。过渡层又称非金刚石层,由结合剂、金属粉和填料组成,是将金刚石层牢固地连接在基体上的部分。 为了处理这一问题,选用圆形刀片,改变了主偏角,使切入切出平稳。在进给量为1~的情况下,未发生崩边现象。 切屑呈粉末状: 切开砂轮的切

-

金刚石锯片在磨削时不行忽略的要素有那些?

2020-07-21 1452

金刚石锯片在磨削时不行忽略的要素有那些?基体变形大、厚薄不一致、内孔公役大。上述基体先天性缺陷存在问题时,不论用那类形设备,都存在磨削误差。基体变形大对二侧角发生误差;基体厚薄不一致对后角及刃前角都发生误差,如存在累积公役过大,锯片质量及精度受到严重影响。 焊接要素。焊接时合金对中度误差大,影响磨削精度,形成一边磨头受压大,一边受压小,后角同样发生上述要素,焊接角度差,人为不行避免要素,都对

-

金刚石砂轮的保养之法则

2020-07-20 1224

金刚石砂轮是磨削硬质合金、玻璃、陶瓷、宝石等高硬脆资料工具,金属结合剂金刚石砂轮按制造方法不同主要有有烧结、电镀两种类型;在日常日子中。又该如何保养呢?下面一同来看看吧: 1. 金刚石砂轮如不当即运用,应将其平放或运用内孔将其悬挂起来,平放的锯片上不能堆放其它物品或脚踩,并要注意防潮,防锈蚀。 2. 当金刚石砂轮不再尖利、切割面粗糙时,有必要及时进行再修磨。修磨不能改动原视点,和损坏动平衡

-

金刚石砂轮运用过程中的注意事项。

2020-07-17 1201

金刚石砂轮运用过程中的注意事项。 旁边面磨削问题 在砂轮机的日常运用中,我们常常可以发现有的操作者不分砂轮机的种类、不分砂轮的种类,随意地就运用砂轮的旁边面进行磨削,这是严重违反操作规程的违章操作行为。按规程用圆周表面做工作面的砂轮不宜运用旁边面进行磨削,这种砂轮的径向强度较大,轴向强度很小,操作者用力过大时会形成砂轮破碎,乃至伤人,在实际的运用过程中应制止这种行为。 正面操作问题 在

-

金刚石砂轮的保养之法则

2020-07-13 1298

金刚石砂轮是磨削硬质合金、玻璃、陶瓷、宝石等高硬脆材料东西,金属结合剂金刚石砂轮按制造方法不同主要有有烧结、电镀两种类型;在日常日子中。又该怎么保养呢?下面一同来看看吧: 1. 金刚石砂轮如不当即运用,应将其平放或利用内孔将其悬挂起来,平放的锯片上不能堆积其它物品或脚踩,并要留意防潮,防锈蚀。 2. 当金刚石砂轮不再尖利、切割面粗糙时,及时进行再修磨。修磨不能改变原视点,和破坏动平衡。

-

树脂轮厂家:树脂砂轮损耗快的主要原因

2020-07-10 1414

树脂砂轮损耗的主要原因有那些?树脂砂轮在运用中一定会呈现损耗,其实用户都了解,树脂砂轮自身就属于耗材,我们其实所关怀的就是树脂砂轮磨损的速度和损耗的程度。树脂砂轮主要工作零件的资料的问题,选材不当。资料性能不良,不耐磨;模具钢未经精炼,具有大量的锻炼缺点;凸凹模,锻坯改锻工艺不完善,遗存有热处理隐患。 2.树脂砂轮结构规划问题,冲模结构不合理。细长凸模没有规划加固装置,出料口不畅呈现堆集,卸

-

金刚石树脂砂轮制作工艺常见问题

2020-07-07 1343

金刚石树脂砂轮制作工艺常见问题 金刚石树脂砂轮出产进程中会发生许多质量问题,因为金刚石树脂砂轮制作属于复合材料多学科归纳,所以发生原因杂乱繁复。今日,小编要为大家解析的是其中的一方面原因。 金刚石树脂砂轮制作是工艺性很强的工业产品,在配混料、成型、硬化、加工等工序存在问题较多。 (1)混料工序:混料的关键是均匀性,成型料应到达:各成份散布均匀,保持松懈性,但不宜出现显着漏粉,须确保摊料均